全國咨詢熱線:400-****-*** 0312-*******(轉(zhuan)739)

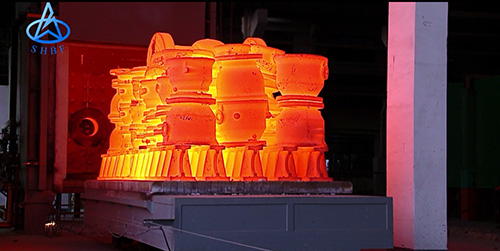

閥門熱處(chù)理工藝有哪些

1.預備(bèi)熱處理

預備熱處(chù)理的目的是改善(shan)加工性能、消除内(nèi)應力和為最終熱(re)♋處理準備良好的(de)金相組織.其熱處(chù)理工藝有退火、正(zhèng)火、時效、調🚶質等.

的碳鋼(gāng)和合金鋼,為避免(miǎn)其硬度過低切削(xue)時粘刀,而采用正(zheng)火處理.退火和正(zheng)火尚能細化晶粒(lì)、均勻組織,為以後(hòu)的熱處理作準備(bei).退火和正火常安(an)排在毛坯制造之(zhī)後、粗加工之前進(jìn)行.

為避免過(guò)多運輸工作量,對(dui)于一般精度的零(líng)件,在精加♍工前安(ān)排一次時效處理(li)即可.但精度要求(qiu)較高的🍓零件(如座(zuo)标镗床的箱體等(děng)),應安排兩次或數(shu)次時效處理工序(xù).簡單零件一👄般可(kě)不進行時效處理(lǐ).

除鑄件外,對于一(yī)些剛性較差的精(jing)密零件(如精密絲(sī)杠),為消✊除加工中(zhong)産生的内應力,穩(wěn)定零件加工精度(dù)😄,常在🈲粗加工、半精(jīng)加工之間安排多(duō)次時效處理.有些(xie)軸類零件加工,在(zai)校直工序後⛱️也要(yào)安排時效處理.

(3)調(diào)質調質即是在淬(cui)火後進行高溫回(hui)火處理,它能獲得(dé)均勻🔴細緻的回火(huo)索氏體組織,為以(yi)後的表面淬火❓和(hé)滲🚶♀️氮處理時減少(shǎo)變形作準備,因此(ci)調質也可作為🛀🏻預(yù)備熱處理.

2.最終熱處理

最終(zhōng)熱處理的目的是(shì)提高硬度、耐磨性(xing)和強度等力學性(xing)能.

(1)淬火

淬火有表(biǎo)面淬火和整體淬(cui)火.其中表面淬火(huǒ)因為變形、氧化♊及(jí)脫碳較小而應用(yòng)較廣,而且表面淬(cuì)火還具有外部強(qiang)度高、耐磨性好,而(er)内部保持良好的(de)韌性、抗沖擊力🍉強(qiáng)的優點.為提高表(biao)面淬火零件的機(jī)械性能💞,常需進行(háng)調質或正火等熱(re)處❄️理作為預☎️備熱(rè)處理.其一般工藝(yì)路😘線為:下料——鍛🌐造(zao)——正火(退火⛱️)——粗加工(gong)——調質——半精加工——表(biǎo)面淬火——精加工.

滲碳淬火(huǒ)适用于低碳鋼和(hé)低合金鋼,先提高(gao)零件表層☀️的含碳(tan)量,經淬火後使表(biao)層獲得高的硬度(du),而心部仍保持一(yi)定的強度和較高(gāo)的韌性和塑性.滲(shen)碳分整體滲碳和(he)局部滲碳.局部滲(shèn)碳時對不滲碳🙇🏻部(bù)分要采取防滲措(cuò)🔴施(鍍銅或鍍防滲(shen)材料).由于滲🚶♀️碳淬(cui)火變形大,且滲碳(tàn)深度一般在殘

0.2mm之(zhi)間,所以滲碳工序(xu)一般安排在半精(jing)加工和精加工🔴之(zhi)間.其工藝路線一(yi)般為:下料—鍛造—正(zhèng)火—粗、半精加工—滲(shen)碳淬火—精加工.

當(dāng)局部滲碳零件的(de)不滲碳部分采用(yòng)加大餘量後,切除(chu)多餘的📐滲碳層的(de)工藝方案時,切除(chú)多餘滲碳層的工(gong)序應安排在滲碳(tàn)💃後,淬火前進行.

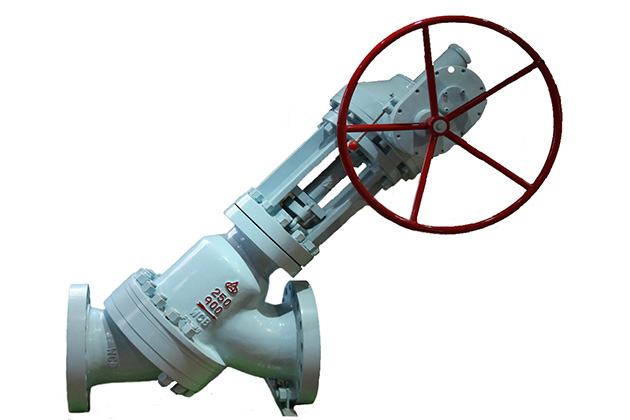

陝(shǎn)西航天(tiān)泵閥科技集團是(shi)及研發、生産、銷售(shou)、服務為一體,專業(yè)生産球閥、料漿閥(fá)、放料閥、疏水閥、撬(qiao)裝設備、氣井井口(kǒu)一體化裝置的閥(fa)門廠家。真誠、專業(ye)、規範、創新”400-****-***

下一篇:管道與閥門(mén)的使用與維護 上(shàng)一篇:如何正确選擇(ze)閥門電動執行器(qì)

掃(sao)一掃!

掃(sao)一掃!